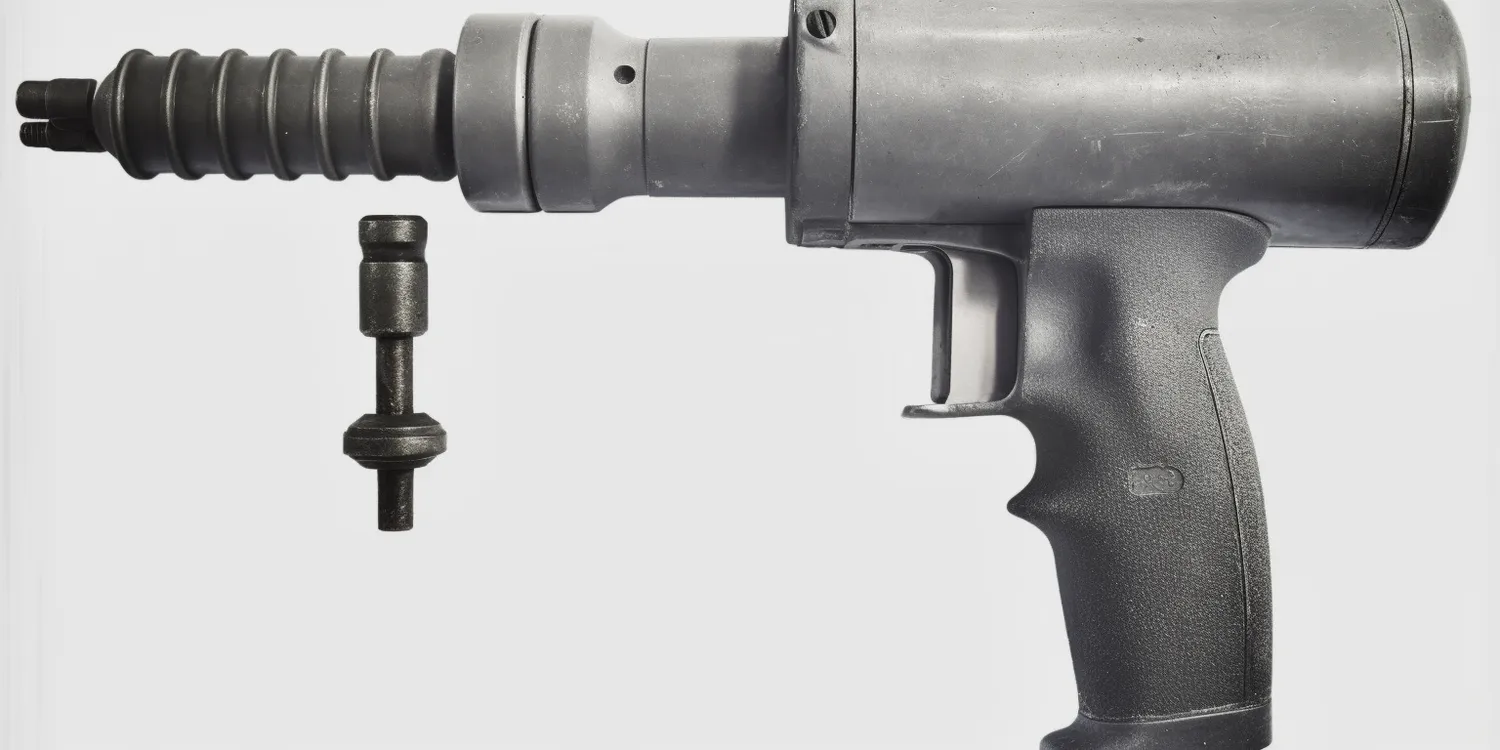

Smarowanie narzędzi pneumatycznych jest kluczowym elementem ich konserwacji, który ma na celu zapewnienie długotrwałej wydajności oraz niezawodności. Właściwe smarowanie pozwala na minimalizację tarcia pomiędzy ruchomymi częściami, co z kolei przekłada się na mniejsze zużycie elementów oraz zmniejszenie ryzyka awarii. Aby skutecznie smarować narzędzia pneumatyczne, należy przede wszystkim wybrać odpowiedni rodzaj smaru, który będzie dostosowany do specyfiki danego urządzenia. Na rynku dostępne są różne typy smarów, w tym smary silikonowe, teflonowe oraz oleje mineralne. Ważne jest również, aby przed nałożeniem smaru dokładnie oczyścić narzędzie z wszelkich zanieczyszczeń i starych resztek smaru, co pozwoli na lepszą przyczepność nowego środka smarującego. Regularność smarowania powinna być dostosowana do intensywności użytkowania narzędzi, a także do warunków pracy, w jakich są one eksploatowane.

Jakie są najlepsze metody smarowania narzędzi pneumatycznych?

Wybór metody smarowania narzędzi pneumatycznych ma kluczowe znaczenie dla ich efektywności i trwałości. Istnieje kilka popularnych metod, które można zastosować w zależności od rodzaju narzędzia oraz jego przeznaczenia. Jedną z najczęściej stosowanych metod jest smarowanie za pomocą oleju pneumatycznego, który można wprowadzić do systemu za pomocą specjalnych filtrów lub separatorów. Tego typu rozwiązania pozwalają na równomierne rozprowadzenie oleju wewnątrz narzędzia podczas jego pracy. Inną metodą jest manualne nakładanie smaru bezpośrednio na ruchome części narzędzia, co może być szczególnie skuteczne w przypadku mniejszych urządzeń. Warto również zwrócić uwagę na zastosowanie automatycznych systemów smarowania, które mogą znacznie ułatwić proces konserwacji i zapewnić stały dopływ środka smarującego.

Jakie są najczęstsze błędy podczas smarowania narzędzi pneumatycznych?

Podczas smarowania narzędzi pneumatycznych wiele osób popełnia błędy, które mogą prowadzić do szybszego zużycia sprzętu lub nawet jego uszkodzenia. Jednym z najczęstszych błędów jest stosowanie niewłaściwego rodzaju smaru, co może negatywnie wpłynąć na działanie narzędzia. Każde urządzenie ma swoje specyficzne wymagania dotyczące środków smarujących, dlatego ważne jest zapoznanie się z zaleceniami producenta. Kolejnym powszechnym błędem jest nadmierna ilość smaru, która może prowadzić do gromadzenia się zanieczyszczeń i tworzenia się osadów. Zbyt duża ilość środka smarującego może również powodować problemy z wydajnością narzędzia. Należy także pamiętać o regularnym czyszczeniu narzędzi przed ich ponownym smarowaniem; zaniedbanie tego kroku może skutkować osadzaniem się brudu i resztek starego smaru, co negatywnie wpłynie na efektywność działania sprzętu.

Jakie są korzyści płynące ze smarowania narzędzi pneumatycznych?

Smarowanie narzędzi pneumatycznych przynosi szereg korzyści, które mają istotny wpływ na ich funkcjonowanie oraz trwałość. Przede wszystkim odpowiednie nasmarowanie zmniejsza tarcie pomiędzy ruchomymi częściami, co przekłada się na mniejsze zużycie elementów mechanicznych oraz dłuższą żywotność urządzenia. Dzięki regularnemu smarowaniu można również poprawić wydajność pracy narzędzi; dobrze nasmarowane urządzenia działają sprawniej i szybciej realizują powierzone im zadania. Kolejną korzyścią jest zmniejszenie ryzyka wystąpienia awarii; odpowiednia konserwacja pozwala uniknąć nieprzewidzianych przestojów i kosztownych napraw. Smarowanie wpływa także na komfort pracy operatora; dobrze działające narzędzie generuje mniej hałasu oraz drgań, co przekłada się na lepsze samopoczucie podczas wykonywania obowiązków.

Jakie narzędzia i akcesoria są potrzebne do smarowania pneumatycznego?

Aby skutecznie smarować narzędzia pneumatyczne, niezbędne jest posiadanie odpowiednich narzędzi i akcesoriów, które ułatwią ten proces. Przede wszystkim warto zaopatrzyć się w wysokiej jakości smary, które są dedykowane do konkretnego typu narzędzi pneumatycznych. W zależności od zastosowania można wybierać spośród smarów silikonowych, teflonowych czy olejów mineralnych. Oprócz tego przydatne będą różnego rodzaju aplikatory, takie jak strzykawki czy pędzelki, które umożliwiają precyzyjne nałożenie środka smarującego na ruchome części urządzenia. Warto również zainwestować w zestaw do czyszczenia narzędzi, który pozwoli na usunięcie zanieczyszczeń przed smarowaniem. W przypadku większych warsztatów lub zakładów przemysłowych można rozważyć zakup automatycznych systemów smarowania, które znacznie ułatwiają konserwację wielu narzędzi jednocześnie. Dodatkowo, warto mieć pod ręką ściereczki oraz rękawice ochronne, aby zapewnić sobie komfort i bezpieczeństwo podczas pracy.

Jak często należy smarować narzędzia pneumatyczne?

Częstotliwość smarowania narzędzi pneumatycznych zależy od kilku czynników, takich jak intensywność użytkowania, warunki pracy oraz rodzaj narzędzia. W przypadku narzędzi używanych codziennie w trudnych warunkach, takich jak wysoka wilgotność czy obecność pyłów, zaleca się smarowanie co kilka dni lub nawet codziennie. Z kolei dla narzędzi używanych sporadycznie wystarczy przeprowadzać konserwację co kilka tygodni lub miesięcy. Ważne jest również monitorowanie stanu technicznego sprzętu; jeśli zauważysz spadek wydajności lub zwiększone tarcie podczas pracy, może to być sygnałem do natychmiastowego przeprowadzenia smarowania. Dobrym pomysłem jest także prowadzenie dziennika konserwacji, w którym będziesz zapisywać daty ostatniego smarowania oraz wszelkie uwagi dotyczące stanu narzędzi. Dzięki temu łatwiej będzie Ci ocenić potrzeby w zakresie konserwacji i dostosować harmonogram smarowania do rzeczywistych wymagań Twojego sprzętu.

Jakie są objawy niewłaściwego smarowania narzędzi pneumatycznych?

Niewłaściwe smarowanie narzędzi pneumatycznych może prowadzić do szeregu problemów, które mogą znacząco wpłynąć na ich wydajność oraz trwałość. Jednym z najczęstszych objawów jest zwiększone tarcie podczas pracy urządzenia, co może objawiać się trudnościami w uruchomieniu lub spadkiem mocy. Jeśli zauważysz, że narzędzie działa wolniej niż zwykle lub wymaga większego wysiłku do wykonania standardowych zadań, może to być oznaką braku odpowiedniego smaru. Innym symptomem niewłaściwego smarowania są niepokojące dźwięki wydobywające się z urządzenia; głośne stuki czy piski mogą wskazywać na to, że elementy mechaniczne nie są odpowiednio nasmarowane i zaczynają się zużywać. Dodatkowo warto zwrócić uwagę na nadmierne nagrzewanie się narzędzia podczas pracy; jeśli urządzenie staje się gorące w krótkim czasie, może to świadczyć o problemach z tarciem spowodowanym niewłaściwym smarowaniem.

Jakie są najlepsze praktyki przy smarowaniu narzędzi pneumatycznych?

Aby skutecznie dbać o narzędzia pneumatyczne poprzez odpowiednie smarowanie, warto stosować się do kilku najlepszych praktyk. Po pierwsze, zawsze należy stosować się do zaleceń producenta dotyczących rodzaju i częstotliwości stosowanego środka smarującego; każda maszyna ma swoje specyficzne wymagania. Po drugie, przed nałożeniem nowego smaru warto dokładnie oczyścić wszystkie ruchome części z resztek starego środka oraz zanieczyszczeń; czystość jest kluczowa dla skuteczności działania nowego smaru. Kolejną dobrą praktyką jest regularne monitorowanie stanu technicznego narzędzi; warto zwracać uwagę na wszelkie zmiany w ich działaniu i reagować na nie odpowiednio wcześnie. Dobrze jest także prowadzić dokumentację wszystkich prac konserwacyjnych; zapisując daty oraz szczegóły dotyczące użytych środków i metod można lepiej planować przyszłe działania związane z utrzymaniem sprzętu w dobrym stanie.

Jakie są różnice między różnymi rodzajami smarów do narzędzi pneumatycznych?

Na rynku dostępnych jest wiele różnych rodzajów smarów przeznaczonych do narzędzi pneumatycznych, a każdy z nich ma swoje unikalne właściwości oraz zastosowania. Smary silikonowe charakteryzują się doskonałą odpornością na wysokie temperatury oraz działanie wilgoci; są idealne do zastosowań w trudnych warunkach atmosferycznych. Z kolei smary teflonowe oferują wyjątkowe właściwości antyadhezyjne i zmniejszają tarcie między powierzchniami metalowymi; są szczególnie polecane do precyzyjnych urządzeń pneumatycznych wymagających niskiego oporu ruchu. Oleje mineralne to kolejna kategoria środków smarujących; są one często stosowane w standardowych aplikacjach przemysłowych ze względu na swoją dostępność oraz koszt efektywności. Ważne jest również zwrócenie uwagi na dodatki zawarte w poszczególnych produktach; niektóre środki mogą zawierać substancje przeciwdziałające korozji lub utlenianiu, co dodatkowo zwiększa ich skuteczność w długoterminowej ochronie sprzętu.

Jak przygotować narzędzie pneumatyczne do sezonowego przechowywania?

Sezonowe przechowywanie narzędzi pneumatycznych wymaga odpowiednich przygotowań, aby zapewnić ich długowieczność oraz gotowość do użycia po przerwie. Przed schowaniem sprzętu należy dokładnie oczyścić go z wszelkich zanieczyszczeń oraz resztek materiałów eksploatacyjnych; brud i resztki mogą prowadzić do korozji lub uszkodzeń mechanicznych podczas długotrwałego przechowywania. Następnie warto przeprowadzić dokładne smarowanie wszystkich ruchomych części zgodnie z zaleceniami producenta; świeży środek smarujący pomoże zabezpieczyć elementy przed działaniem wilgoci oraz utlenianiem przez okres nieużywania. Dobrze jest również sprawdzić stan przewodów powietrznych oraz innych akcesoriów; wszelkie uszkodzenia powinny być naprawione przed schowaniem sprzętu. Po zakończeniu tych czynności należy umieścić narzędzie w suchym miejscu o stabilnej temperaturze; unikanie skrajnych warunków atmosferycznych pomoże zachować jego sprawność przez dłuższy czas.