Wybór odpowiedniej destylarki do rozpuszczalników jest kluczowy dla wielu zastosowań, zarówno w przemyśle, jak i w laboratoriach. Na rynku dostępnych jest wiele modeli, które różnią się między sobą wydajnością, materiałami wykonania oraz funkcjami. Wśród najpopularniejszych destylarek można wymienić te oparte na technologii próżniowej, które umożliwiają destylację w niższych temperaturach, co jest szczególnie istotne przy pracy z substancjami wrażliwymi na ciepło. Innym popularnym rozwiązaniem są destylarki klasyczne, które działają na zasadzie podgrzewania cieczy do momentu jej wrzenia, a następnie skraplania pary. Warto również zwrócić uwagę na destylarki z systemem recyrkulacji, które pozwalają na oszczędność energii i zwiększenie efektywności procesu.

Jakie są zalety i wady używania destylarek do rozpuszczalników?

Używanie destylarek do rozpuszczalników ma swoje zalety i wady, które warto dokładnie przeanalizować przed podjęciem decyzji o zakupie. Do głównych zalet należy zaliczyć możliwość uzyskania wysokiej czystości substancji oraz efektywność procesu separacji składników. Destylacja pozwala na usunięcie zanieczyszczeń oraz odzyskiwanie cennych rozpuszczalników, co może przynieść znaczne oszczędności finansowe. Ponadto nowoczesne destylarki często wyposażone są w zaawansowane systemy monitorowania i kontroli procesów, co zwiększa bezpieczeństwo pracy. Z drugiej strony, istnieją również pewne wady związane z użytkowaniem tych urządzeń. Koszt zakupu oraz eksploatacji destylarki może być znaczny, zwłaszcza w przypadku modeli przemysłowych. Dodatkowo proces destylacji wymaga staranności i doświadczenia, aby uniknąć niepożądanych efektów ubocznych, takich jak tworzenie niebezpiecznych substancji chemicznych podczas niewłaściwego podgrzewania.

Jakie zastosowania mają destylarki do rozpuszczalników?

Destylarki do rozpuszczalników znajdują szerokie zastosowanie w różnych branżach przemysłowych oraz laboratoriach badawczych. W przemyśle chemicznym są one wykorzystywane do oczyszczania surowców oraz produkcji wysokiej jakości substancji chemicznych. Dzięki procesowi destylacji możliwe jest oddzielenie składników o różnych temperaturach wrzenia, co pozwala na uzyskanie czystych produktów końcowych. W laboratoriach naukowych destylarki służą do przygotowywania prób oraz analiz chemicznych, gdzie czystość substancji ma kluczowe znaczenie dla wyników badań. Ponadto w branży farmaceutycznej destylacja jest niezbędna do produkcji leków oraz ich składników aktywnych. W ostatnich latach rośnie również zainteresowanie wykorzystaniem destylarek w domowych warunkach, gdzie amatorzy chemii mogą eksperymentować z różnymi substancjami organicznymi.

Jakie są kluczowe cechy dobrych destylarek do rozpuszczalników?

Wybierając odpowiednią destylarkę do rozpuszczalników, warto zwrócić uwagę na kilka kluczowych cech, które mogą znacząco wpłynąć na efektywność i jakość procesu destylacji. Przede wszystkim istotna jest wydajność urządzenia, która powinna być dostosowana do potrzeb użytkownika oraz skali produkcji. Kolejnym ważnym aspektem jest materiał wykonania destylarki; modele ze stali nierdzewnej charakteryzują się większą odpornością na korozję i dłuższą żywotnością. Również systemy chłodzenia i skraplania powinny być efektywne, aby zapewnić optymalne warunki pracy. Dobrze zaprojektowane urządzenie powinno być łatwe w obsłudze i konserwacji; intuicyjny panel sterujący oraz możliwość szybkiego demontażu elementów ułatwiają codzienną eksploatację.

Jakie są najczęstsze problemy związane z destylarkami do rozpuszczalników?

Podczas użytkowania destylarek do rozpuszczalników mogą wystąpić różnorodne problemy, które mogą wpływać na efektywność procesu oraz jakość uzyskiwanych produktów. Jednym z najczęstszych problemów jest niewłaściwe ustawienie temperatury, co może prowadzić do niepełnej destylacji lub przegrzewania substancji. Zbyt wysoka temperatura może spowodować degradację wrażliwych składników chemicznych, a także generować niepożądane produkty uboczne. Innym istotnym zagadnieniem jest zatykanie się rur skraplających, co może prowadzić do obniżenia wydajności destylacji i zwiększenia ryzyka awarii urządzenia. Regularne czyszczenie i konserwacja elementów destylarki są kluczowe dla uniknięcia tego typu problemów. Dodatkowo, niewłaściwe ciśnienie w systemie może prowadzić do nieefektywnego działania destylarki; dlatego ważne jest monitorowanie parametrów pracy urządzenia.

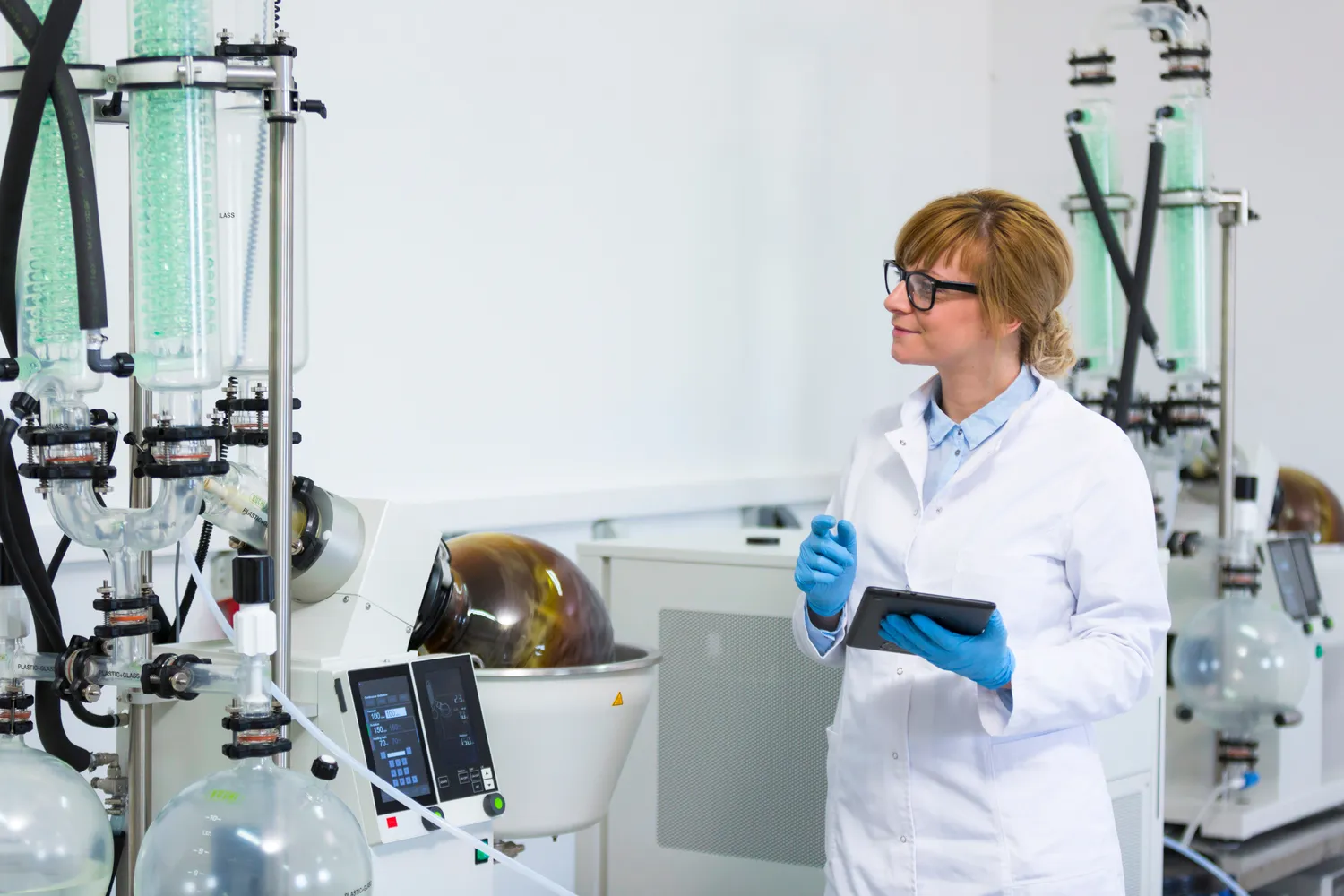

Jakie są różnice między destylarkami przemysłowymi a laboratoryjnymi?

Destylarki przemysłowe i laboratoryjne różnią się pod wieloma względami, co ma kluczowe znaczenie dla ich zastosowania w różnych kontekstach. Przede wszystkim destylarki przemysłowe charakteryzują się znacznie większą wydajnością oraz pojemnością, co pozwala na przetwarzanie dużych ilości surowców w krótkim czasie. W przeciwieństwie do nich, destylarki laboratoryjne są zazwyczaj mniejsze i bardziej kompaktowe, co sprawia, że są idealne do przeprowadzania eksperymentów oraz analiz chemicznych na mniejszą skalę. Kolejną różnicą jest konstrukcja; przemysłowe modele często wyposażone są w zaawansowane systemy automatyzacji oraz monitorowania procesów, co zwiększa efektywność i bezpieczeństwo pracy. Natomiast laboratoria mogą korzystać z prostszych modeli, które pozwalają na elastyczność w przeprowadzaniu różnych eksperymentów.

Jakie materiały są najlepsze do budowy destylarek do rozpuszczalników?

Wybór odpowiednich materiałów do budowy destylarek do rozpuszczalników ma kluczowe znaczenie dla ich wydajności oraz trwałości. Najczęściej stosowanym materiałem jest stal nierdzewna, która charakteryzuje się wysoką odpornością na korozję oraz działanie chemikaliów. Dzięki tym właściwościom stal nierdzewna zapewnia długotrwałą eksploatację urządzeń oraz minimalizuje ryzyko kontaminacji produktów końcowych. Inne materiały, takie jak szkło borokrzemowe, również znajdują zastosowanie w budowie destylarek laboratoryjnych ze względu na swoją odporność na wysokie temperatury oraz chemikalia. Szkło pozwala również na łatwe monitorowanie procesu destylacji. W przypadku elementów takich jak uszczelki czy przewody warto wybierać materiały odporne na działanie wysokich temperatur i substancji chemicznych, aby zapewnić bezpieczeństwo i niezawodność pracy urządzenia.

Jakie są koszty zakupu i eksploatacji destylarek do rozpuszczalników?

Koszty zakupu i eksploatacji destylarek do rozpuszczalników mogą się znacznie różnić w zależności od rodzaju urządzenia oraz jego przeznaczenia. Na rynku dostępne są zarówno modele budżetowe, które można nabyć za kilka tysięcy złotych, jak i zaawansowane systemy przemysłowe, których cena może wynosić nawet kilkaset tysięcy złotych. Wybór odpowiedniej destylarki powinien być uzależniony od potrzeb użytkownika oraz skali produkcji. Oprócz kosztu zakupu warto również uwzględnić wydatki związane z eksploatacją urządzenia, takie jak zużycie energii elektrycznej czy koszty konserwacji i napraw. Regularne przeglądy techniczne oraz czyszczenie elementów destylarki są niezbędne dla utrzymania jej w dobrym stanie i zapewnienia efektywności pracy.

Jakie innowacje technologiczne wpływają na rozwój destylarek do rozpuszczalników?

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z produkcją destylarek do rozpuszczalników, co przekłada się na ich efektywność oraz bezpieczeństwo użytkowania. Nowoczesne urządzenia często wyposażone są w zaawansowane systemy automatyzacji, które umożliwiają precyzyjne kontrolowanie parametrów pracy oraz monitorowanie całego procesu w czasie rzeczywistym. Dzięki temu użytkownicy mogą szybko reagować na ewentualne problemy oraz optymalizować procesy produkcyjne. Innowacyjne rozwiązania obejmują także zastosowanie technologii próżniowej, która pozwala na obniżenie temperatury wrzenia substancji i minimalizację ryzyka degradacji składników chemicznych. Wprowadzenie inteligentnych systemów zarządzania danymi umożliwia gromadzenie informacji o przebiegu procesów oraz analizowanie ich wydajności, co przyczynia się do dalszego doskonalenia technologii.

Jakie certyfikaty powinny mieć dobrej jakości destylarki?

Przy wyborze destylarki do rozpuszczalników warto zwrócić uwagę na certyfikaty jakości oraz bezpieczeństwa, które potwierdzają zgodność urządzenia z obowiązującymi normami i standardami branżowymi. Certyfikat CE jest jednym z najważniejszych dokumentów potwierdzających zgodność produktu z wymaganiami Unii Europejskiej dotyczącymi bezpieczeństwa i ochrony zdrowia użytkowników. Dodatkowo warto poszukiwać certyfikatów ISO, które świadczą o wysokiej jakości procesów produkcyjnych oraz zarządzania jakością w firmie produkującej urządzenie. Certyfikaty te mogą obejmować różnorodne aspekty związane z bezpieczeństwem pracy oraz ochroną środowiska. W przypadku specjalistycznych zastosowań warto również sprawdzić certyfikaty dotyczące odporności materiałów na działanie substancji chemicznych czy wysokich temperatur.

Jakie są najlepsze praktyki dotyczące użytkowania destylarek?

Aby zapewnić efektywność i bezpieczeństwo pracy z destylarkami do rozpuszczalników, warto przestrzegać kilku najlepszych praktyk dotyczących ich użytkowania. Przede wszystkim należy dokładnie zapoznać się z instrukcją obsługi dostarczoną przez producenta; znajomość zasad działania urządzenia pozwala uniknąć wielu problemów związanych z jego eksploatacją. Ważne jest również regularne przeprowadzanie konserwacji oraz czyszczenia elementów destylarki; zaniedbanie tych czynności może prowadzić do obniżenia wydajności oraz jakości uzyskiwanych produktów. Podczas pracy z łatwopalnymi substancjami należy zachować szczególną ostrożność; stosowanie odpowiednich zabezpieczeń przeciwwybuchowych oraz wentylacja pomieszczeń to kluczowe aspekty zapewniające bezpieczeństwo użytkowników.