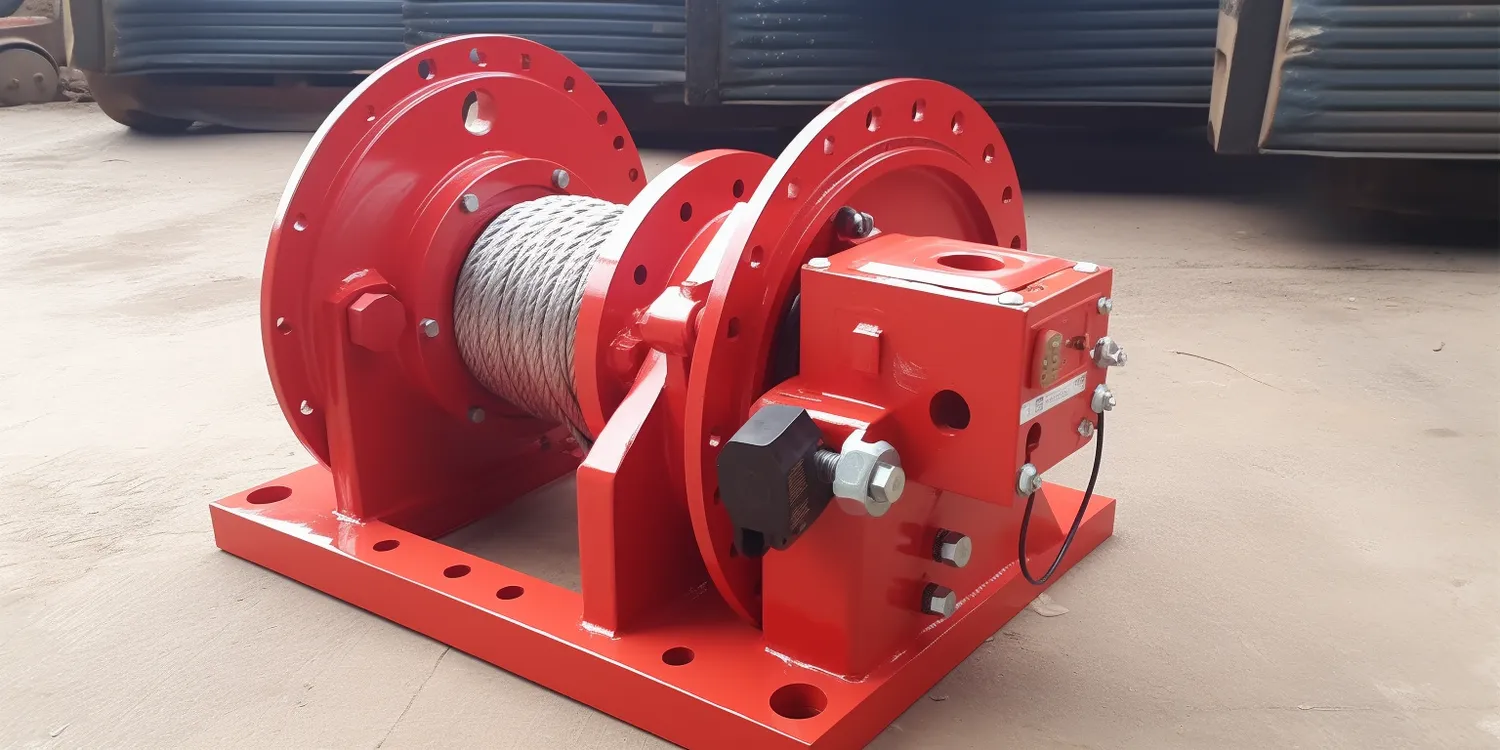

Budowa wyciągarki linowej to złożony proces, który wymaga uwzględnienia wielu istotnych elementów. Na początku warto zwrócić uwagę na podstawową strukturę, która zazwyczaj składa się z ramy, silnika, bębna oraz systemu linowego. Rama jest fundamentem całej konstrukcji, zapewniając stabilność i nośność. Silnik, najczęściej elektryczny lub spalinowy, odpowiada za napędzanie bębna, który nawijając linę, umożliwia podnoszenie lub opuszczanie ciężarów. Bęben jest kluczowym elementem, gdyż to na nim w sposób kontrolowany nawijana jest lina. Warto również wspomnieć o mechanizmach hamujących, które są niezbędne do zapewnienia bezpieczeństwa podczas pracy wyciągarki. System linowy powinien być wykonany z materiałów odpornych na uszkodzenia mechaniczne i działanie warunków atmosferycznych. Dodatkowo, ważnym aspektem jest zastosowanie odpowiednich czujników i systemów sterujących, które zwiększają funkcjonalność i bezpieczeństwo urządzenia.

Jakie materiały są używane w budowie wyciągarki linowej

Wybór odpowiednich materiałów do budowy wyciągarki linowej jest niezwykle istotny dla jej wydajności i trwałości. Najczęściej stosowanym materiałem do produkcji ramy jest stal, ze względu na jej wysoką wytrzymałość oraz odporność na różnego rodzaju obciążenia. W przypadku bębna również często wykorzystuje się stal lub aluminium, co pozwala na uzyskanie odpowiedniej lekkości przy zachowaniu solidności konstrukcji. Lina, będąca kluczowym elementem systemu podnoszenia, może być wykonana z różnych materiałów, takich jak nylon czy stal nierdzewna. Wybór materiału zależy od specyfiki zastosowania oraz wymagań dotyczących nośności. Dodatkowo, wszelkie elementy ruchome powinny być wyposażone w łożyska wykonane z wysokiej jakości stali lub tworzyw sztucznych, co zapewnia płynność ruchu oraz minimalizuje tarcie. Warto także zwrócić uwagę na powłokę antykorozyjną, która chroni przed działaniem niekorzystnych warunków atmosferycznych i wydłuża żywotność urządzenia.

Jakie są zasady bezpieczeństwa przy budowie wyciągarki linowej

Bezpieczeństwo podczas budowy i użytkowania wyciągarki linowej jest absolutnie kluczowe i powinno być priorytetem na każdym etapie procesu. Przede wszystkim należy przestrzegać norm i standardów dotyczących konstrukcji urządzeń dźwigowych. Każdy projekt powinien być dokładnie przemyślany i zaplanowany z uwzględnieniem obciążeń dynamicznych oraz statycznych. Ważne jest również przeprowadzenie analizy ryzyka przed rozpoczęciem budowy oraz użytkowania wyciągarki. Niezbędne jest zastosowanie odpowiednich zabezpieczeń mechanicznych, takich jak hamulce awaryjne czy blokady przeciążeniowe, które mogą zapobiec niebezpiecznym sytuacjom podczas pracy urządzenia. Regularne przeglądy techniczne oraz konserwacja wszystkich elementów wyciągarki są nieodzownym elementem zapewniającym jej prawidłowe funkcjonowanie oraz bezpieczeństwo użytkowników. Pracownicy obsługujący wyciągarkę powinni być odpowiednio przeszkoleni w zakresie obsługi urządzenia oraz zasad BHP.

Jakie zastosowania mają wyciągarki linowe w różnych branżach

Wyciągarki linowe znajdują szerokie zastosowanie w różnych branżach przemysłowych oraz usługowych, co czyni je niezwykle wszechstronnymi urządzeniami. W budownictwie są one nieocenione przy podnoszeniu ciężkich materiałów budowlanych na wysokość, co znacznie przyspiesza proces budowy i zwiększa efektywność pracy. W branży transportowej wyciągarki są wykorzystywane do załadunku i rozładunku towarów z pojazdów ciężarowych oraz kontenerów. Również w górnictwie odgrywają kluczową rolę w transporcie surowców wydobywczych z głębokości do powierzchni ziemi. W sektorze ratownictwa wyciągarki linowe są używane do ewakuacji osób z trudno dostępnych miejsc oraz do transportu sprzętu ratunkowego w sytuacjach kryzysowych. Ponadto w przemyśle morskim służą do podnoszenia ładunków na pokład statków czy łodzi rybackich.

Jakie są różnice między wyciągarkami ręcznymi a elektrycznymi

Wyciągarki linowe można podzielić na dwie główne kategorie: ręczne i elektryczne, które różnią się zarówno sposobem działania, jak i zastosowaniem. Wyciągarki ręczne, jak sama nazwa wskazuje, wymagają manualnej pracy użytkownika do ich obsługi. Zazwyczaj są one prostsze w konstrukcji i tańsze, co czyni je popularnym wyborem w mniejszych warsztatach czy przydomowych projektach. Ich zaletą jest mobilność oraz możliwość użycia w miejscach, gdzie nie ma dostępu do źródła zasilania. Jednakże ich ograniczeniem jest mniejsza wydajność oraz większy wysiłek fizyczny potrzebny do obsługi. Z kolei wyciągarki elektryczne oferują znacznie większą moc i wydajność, co czyni je idealnym rozwiązaniem w przemyśle oraz budownictwie. Dzięki silnikowi elektrycznemu mogą one podnosić znacznie większe ciężary bez potrzeby angażowania siły ludzkiej. Dodatkowo, wiele modeli elektrycznych wyposażonych jest w zaawansowane systemy sterujące oraz zabezpieczenia, co zwiększa bezpieczeństwo ich użytkowania.

Jakie są najczęstsze problemy z wyciągarkami linowymi

Podczas użytkowania wyciągarek linowych mogą wystąpić różnorodne problemy, które mogą wpłynąć na ich efektywność oraz bezpieczeństwo. Jednym z najczęściej spotykanych problemów jest zużycie liny, które może prowadzić do jej pęknięcia lub splątania. Regularne kontrole stanu liny są kluczowe dla zapewnienia bezpieczeństwa podczas pracy. Innym istotnym problemem może być niewłaściwe działanie mechanizmu hamującego, co może prowadzić do niekontrolowanego opadania ciężarów. Warto również zwrócić uwagę na ewentualne uszkodzenia bębna lub silnika, które mogą wynikać z przeciążenia lub braku odpowiedniej konserwacji. Problemy z łożyskami mogą również wpływać na płynność ruchu bębna i prowadzić do nadmiernego tarcia, co z kolei może skutkować przegrzewaniem się urządzenia. W przypadku wyciągarek elektrycznych awarie związane z układem elektrycznym mogą prowadzić do całkowitego unieruchomienia urządzenia.

Jakie są nowoczesne technologie w budowie wyciągarek linowych

W ostatnich latach rozwój technologii znacząco wpłynął na konstrukcję i funkcjonalność wyciągarek linowych. Nowoczesne modele często wyposażone są w zaawansowane systemy sterujące, które umożliwiają precyzyjne podnoszenie i opuszczanie ładunków. Dzięki zastosowaniu technologii automatyzacji możliwe jest zdalne sterowanie wyciągarką, co zwiększa komfort pracy oraz bezpieczeństwo operatora. Wiele nowoczesnych wyciągarek korzysta również z systemów monitorujących obciążenie, które automatycznie dostosowują moc silnika do aktualnych warunków pracy, co zapobiega przeciążeniom i zwiększa żywotność urządzenia. Dodatkowo, nowe materiały kompozytowe stosowane w produkcji lin oraz bębnów pozwalają na redukcję masy przy zachowaniu wysokiej wytrzymałości. Wprowadzenie technologii inteligentnych czujników umożliwia monitorowanie stanu technicznego urządzenia w czasie rzeczywistym, co pozwala na szybką reakcję w przypadku wykrycia usterek.

Jakie są koszty budowy wyciągarki linowej

Koszty budowy wyciągarki linowej mogą się znacznie różnić w zależności od wielu czynników, takich jak rodzaj zastosowanych materiałów, skomplikowanie konstrukcji oraz dodatkowe funkcje technologiczne. Na początku warto uwzględnić koszty zakupu podstawowych komponentów, takich jak rama, silnik czy bęben. Ceny tych elementów mogą się różnić w zależności od producenta oraz jakości materiałów. Dodatkowo należy brać pod uwagę koszty związane z montażem oraz ewentualnymi pracami inżynieryjnymi potrzebnymi do instalacji urządzenia w miejscu docelowym. Koszty te mogą wzrosnąć w przypadku konieczności dostosowania istniejącej infrastruktury do wymogów nowej wyciągarki. Warto także uwzględnić wydatki na regularną konserwację oraz przeglądy techniczne, które są niezbędne dla zapewnienia długotrwałego i bezpiecznego użytkowania urządzenia.

Jakie są przyszłe trendy w budowie wyciągarek linowych

Przyszłość budowy wyciągarek linowych zapowiada się obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku przemysłowego. Wśród najważniejszych trendów można zauważyć rosnącą automatyzację procesów związanych z obsługą wyciągarek, co pozwala na zwiększenie efektywności i bezpieczeństwa pracy. Inteligentne systemy zarządzania będą coraz częściej integrowane z urządzeniami dźwigowymi, umożliwiając monitorowanie ich stanu technicznego oraz optymalizację procesów operacyjnych w czasie rzeczywistym. Kolejnym istotnym trendem jest rozwój materiałów kompozytowych i lekkich stopów metali, które pozwalają na produkcję bardziej efektywnych i trwałych konstrukcji przy jednoczesnej redukcji masy urządzeń. W kontekście ochrony środowiska można zauważyć rosnącą tendencję do projektowania wyciągarek o niższym zużyciu energii oraz mniejszym wpływie na otoczenie naturalne.

Jakie certyfikaty są wymagane dla wyciągarek linowych

Certyfikaty stanowią kluczowy element regulacji dotyczących budowy i użytkowania wyciągarek linowych, zapewniając zgodność z obowiązującymi normami bezpieczeństwa i jakości. W zależności od kraju i regionu przepisy mogą się różnić, jednak zazwyczaj wymagane są certyfikaty potwierdzające zgodność z normami europejskimi lub międzynarodowymi dotyczącymi urządzeń dźwigowych. Przykładem może być norma EN 14492-1 dotycząca napędów dźwigowych lub EN 15011 dotycząca żurawi wieżowych i innych urządzeń dźwigowych. Certyfikacja obejmuje zarówno proces produkcji urządzeń, jak i ich późniejsze użytkowanie oraz konserwację. Ważnym aspektem jest również uzyskanie odpowiednich atestów dotyczących materiałów użytych do budowy wyciągarki oraz jej komponentów takich jak liny czy bębny. Regularne przeglądy techniczne przeprowadzane przez uprawnione instytucje również są niezbędne dla utrzymania ważności certyfikatów oraz zapewnienia bezpieczeństwa użytkowników.