Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Przede wszystkim, maszyny te składają się z układów mechanicznych, które odpowiadają za ruch i przetwarzanie materiałów. Wśród tych układów można wyróżnić napędy, przekładnie oraz elementy sterujące, które zapewniają precyzyjne działanie urządzenia. Kolejnym istotnym aspektem jest dobór odpowiednich materiałów, które muszą charakteryzować się wysoką wytrzymałością oraz odpornością na zużycie. W tym kontekście często stosuje się stopy metali oraz tworzywa sztuczne, które zapewniają długowieczność maszyn. Nie można zapomnieć o systemach automatyki, które w dzisiejszych czasach odgrywają kluczową rolę w efektywności produkcji. Dzięki nim możliwe jest zdalne sterowanie maszynami oraz monitorowanie ich pracy w czasie rzeczywistym.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na ich wydajność i jakość. Jedną z najważniejszych technologii jest CAD, czyli komputerowe wspomaganie projektowania, które pozwala inżynierom na tworzenie precyzyjnych modeli 3D. Dzięki temu możliwe jest dokładne odwzorowanie wszystkich elementów maszyny oraz symulacja jej działania przed rozpoczęciem produkcji. Kolejnym istotnym rozwiązaniem są technologie druku 3D, które umożliwiają szybkie prototypowanie części maszyn oraz ich modyfikację w krótkim czasie. To znacząco przyspiesza proces wprowadzania innowacji i dostosowywania maszyn do zmieniających się potrzeb rynku. Warto również wspomnieć o zastosowaniu robotyki w budowie maszyn produkcyjnych, co pozwala na automatyzację wielu procesów montażowych i zwiększenie efektywności produkcji.

Jakie są wyzwania związane z budową maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na cały proces produkcji oraz końcową jakość urządzeń. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się wymagań rynku oraz technologii. Firmy muszą być elastyczne i gotowe do wprowadzania innowacji, co często wiąże się z dużymi nakładami finansowymi i czasowymi. Dodatkowo, zapewnienie wysokiej jakości komponentów jest kluczowe dla niezawodności maszyn, co może być trudne w obliczu globalnych łańcuchów dostaw i zmienności cen surowców. Kolejnym wyzwaniem jest integracja różnych systemów technologicznych oraz automatyzacja procesów produkcyjnych. Wymaga to nie tylko zaawansowanej wiedzy inżynieryjnej, ale także umiejętności zarządzania projektami oraz współpracy między różnymi działami firmy.

Jakie są przyszłe kierunki rozwoju budowy maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. W najbliższych latach możemy spodziewać się jeszcze większej automatyzacji procesów produkcyjnych poprzez zastosowanie sztucznej inteligencji i uczenia maszynowego. Te technologie pozwolą na bardziej zaawansowane analizy danych oraz optymalizację pracy maszyn w czasie rzeczywistym, co przyczyni się do zwiększenia efektywności i redukcji kosztów operacyjnych. Również rozwój Internetu Rzeczy będzie miał ogromny wpływ na sposób monitorowania i zarządzania pracą maszyn produkcyjnych. Dzięki połączeniu urządzeń ze sobą możliwe będzie zbieranie cennych informacji o ich stanie technicznym oraz przewidywanie awarii zanim one nastąpią. Warto także zwrócić uwagę na rosnącą rolę zrównoważonego rozwoju w branży inżynieryjnej. Firmy będą coraz częściej poszukiwać rozwiązań ekologicznych zarówno w zakresie materiałów używanych do budowy maszyn, jak i samego procesu produkcji.

Jakie są kluczowe aspekty projektowania maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich funkcjonalność i efektywność. Przede wszystkim, istotne jest zrozumienie specyfiki procesu produkcyjnego, dla którego maszyna ma być zaprojektowana. Każda branża ma swoje unikalne wymagania, które muszą być brane pod uwagę już na etapie koncepcyjnym. Właściwe zdefiniowanie celów i oczekiwań pozwala na stworzenie maszyny, która będzie w stanie sprostać wymaganiom użytkowników. Kolejnym ważnym aspektem jest ergonomia, czyli dostosowanie maszyny do potrzeb operatorów. Dobrze zaprojektowane stanowisko pracy powinno minimalizować ryzyko urazów oraz zwiększać komfort użytkowania. Warto również zwrócić uwagę na łatwość konserwacji i serwisowania maszyny, co ma kluczowe znaczenie dla jej długowieczności i niezawodności. Oprócz tego, projektanci muszą brać pod uwagę aspekty związane z bezpieczeństwem pracy, implementując odpowiednie zabezpieczenia oraz systemy awaryjne.

Jakie są najczęściej stosowane materiały w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych wykorzystuje się różnorodne materiały, które mają kluczowe znaczenie dla ich funkcjonowania i trwałości. Stal węglowa jest jednym z najczęściej stosowanych materiałów ze względu na swoją wytrzymałość oraz dostępność. Jest idealna do konstrukcji ram i innych elementów nośnych maszyn. W przypadku części narażonych na korozję często stosuje się stal nierdzewną, która charakteryzuje się wysoką odpornością na działanie czynników atmosferycznych oraz chemicznych. Tworzywa sztuczne, takie jak poliwęglan czy nylon, są również popularnym wyborem w budowie maszyn produkcyjnych. Dzięki swoim właściwościom mechanicznym oraz niskiej wadze, tworzywa te znajdują zastosowanie w elementach ruchomych oraz osłonach. W ostatnich latach coraz większą popularność zdobywają kompozyty, które łączą w sobie zalety różnych materiałów, oferując jednocześnie wysoką wytrzymałość i niską wagę.

Jakie są metody testowania maszyn produkcyjnych przed wdrożeniem

Testowanie maszyn produkcyjnych przed ich wdrożeniem do użytku jest niezbędnym etapem zapewniającym ich niezawodność oraz bezpieczeństwo. Proces ten zazwyczaj rozpoczyna się od testów symulacyjnych przeprowadzanych za pomocą oprogramowania CAD oraz programów do symulacji dynamicznych. Dzięki tym narzędziom inżynierowie mogą przewidzieć zachowanie maszyny w różnych warunkach operacyjnych bez konieczności budowy fizycznego prototypu. Po zakończeniu fazy symulacji przystępuje się do budowy prototypu maszyny, który następnie poddawany jest testom funkcjonalnym. Testy te mają na celu sprawdzenie wszystkich aspektów działania urządzenia, takich jak wydajność, precyzja czy czas reakcji na polecenia operatora. Ważnym krokiem jest również przeprowadzenie testów obciążeniowych, które pozwalają ocenić wytrzymałość maszyny w warunkach maksymalnego obciążenia. Ostatnim etapem testowania jest ocena bezpieczeństwa pracy maszyny, która obejmuje sprawdzenie wszystkich zabezpieczeń oraz systemów awaryjnych.

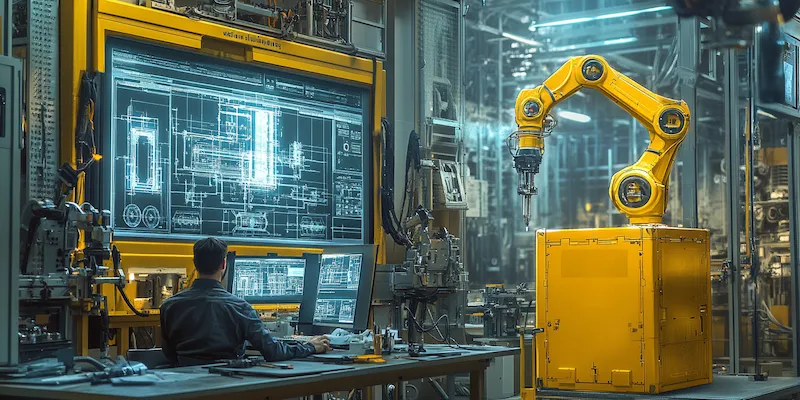

Jakie są trendy w automatyzacji budowy maszyn produkcyjnych

Automatyzacja budowy maszyn produkcyjnych staje się coraz bardziej powszechna dzięki postępom technologicznym oraz rosnącym wymaganiom rynku. Jednym z głównych trendów jest wykorzystanie robotyki do automatyzacji procesów montażowych oraz kontrolnych. Roboty przemysłowe są w stanie wykonywać powtarzalne zadania z dużą precyzją i szybkością, co przekłada się na zwiększenie efektywności produkcji oraz redukcję kosztów pracy. Również systemy współpracy człowiek-robot (cobots) zyskują na popularności, umożliwiając pracownikom współpracę z robotami w sposób bezpieczny i efektywny. Kolejnym istotnym trendem jest integracja sztucznej inteligencji w procesach projektowania i produkcji maszyn. Dzięki algorytmom uczenia maszynowego możliwe jest optymalizowanie procesów produkcyjnych oraz przewidywanie awarii jeszcze przed ich wystąpieniem. Internet Rzeczy (IoT) również odgrywa kluczową rolę w automatyzacji budowy maszyn produkcyjnych poprzez umożliwienie zbierania danych o pracy urządzeń i ich analizę w czasie rzeczywistym.

Jakie są koszty związane z budową maszyn produkcyjnych

Koszty związane z budową maszyn produkcyjnych mogą być znaczne i zależą od wielu czynników, takich jak skala projektu, zastosowane technologie czy materiały użyte do konstrukcji. Na początku procesu projektowania należy uwzględnić koszty związane z badaniami i rozwojem, które mogą obejmować zarówno prace inżynieryjne, jak i testy prototypów. Koszt zakupu materiałów to kolejny istotny element budżetu; ceny surowców mogą się różnić w zależności od rynku oraz dostępności danego materiału. Warto również pamiętać o kosztach związanych z zatrudnieniem wykwalifikowanej kadry inżynieryjnej oraz technicznej, która będzie odpowiedzialna za projektowanie i realizację projektu. Dodatkowo należy uwzględnić wydatki na zakup specjalistycznego oprogramowania do projektowania czy symulacji procesów produkcyjnych. Koszty eksploatacyjne maszyn również powinny być brane pod uwagę; obejmują one wydatki na energię elektryczną, konserwację czy ewentualne naprawy awaryjne.

Jakie są najważniejsze standardy jakości w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych niezwykle istotne jest przestrzeganie standardów jakościowych, które mają na celu zapewnienie bezpieczeństwa i niezawodności urządzeń. Jednym z najważniejszych standardów jest ISO 9001, który dotyczy systemu zarządzania jakością w organizacjach produkujących maszyny i urządzenia przemysłowe. Certyfikacja według tego standardu potwierdza zdolność firmy do dostarczania produktów spełniających wymagania klientów oraz obowiązujące przepisy prawne. Kolejnym istotnym standardem jest ISO 14001 dotyczący zarządzania środowiskowego; jego celem jest minimalizacja negatywnego wpływu działalności przedsiębiorstwa na środowisko naturalne poprzez wdrażanie odpowiednich procedur i praktyk ekologicznych. W kontekście bezpieczeństwa pracy warto wspomnieć o normach OHSAS 18001 lub ISO 45001, które koncentrują się na zarządzaniu bezpieczeństwem i higieną pracy w organizacjach przemysłowych.