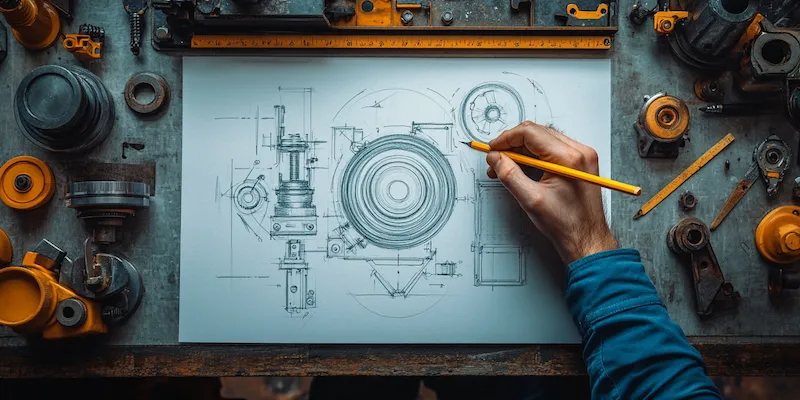

Budowa maszyn pneumatycznych opiera się na kilku kluczowych elementach, które współpracują ze sobą, aby zapewnić efektywne działanie systemu. Podstawowym komponentem jest sprężarka, która odpowiada za wytwarzanie sprężonego powietrza. Sprężone powietrze jest następnie kierowane do zbiornika, gdzie jest przechowywane do momentu, gdy będzie potrzebne. Kolejnym istotnym elementem jest zawór regulacyjny, który kontroluje przepływ powietrza w systemie. Dzięki niemu można precyzyjnie dostosować ciśnienie i ilość powietrza dostarczanego do poszczególnych urządzeń. W maszynach pneumatycznych znajdują się także siłowniki, które przekształcają energię sprężonego powietrza w ruch mechaniczny. Siłowniki mogą mieć różne formy, w tym cylindry pneumatyczne, które są najczęściej stosowane w aplikacjach przemysłowych. Dodatkowo, nie można zapomnieć o filtrach i regulatorach ciśnienia, które zapewniają czystość powietrza oraz stabilność jego ciśnienia w systemie.

Jakie są zalety i wady maszyn pneumatycznych

Maszyny pneumatyczne mają wiele zalet, które sprawiają, że są one popularnym wyborem w różnych branżach przemysłowych. Przede wszystkim ich główną zaletą jest prostota konstrukcji oraz łatwość w obsłudze. Systemy pneumatyczne są zazwyczaj lżejsze od hydraulicznych, co ułatwia ich instalację i transport. Ponadto, maszyny te charakteryzują się dużą niezawodnością oraz niskimi kosztami eksploatacji. Sprężone powietrze jest powszechnie dostępne i stosunkowo tanie, co czyni je ekonomicznym rozwiązaniem dla wielu przedsiębiorstw. Niemniej jednak istnieją również pewne wady związane z używaniem maszyn pneumatycznych. Jednym z głównych problemów jest ograniczona moc w porównaniu do systemów hydraulicznych, co może być istotne w przypadku bardziej wymagających aplikacji. Dodatkowo sprężone powietrze może być mniej efektywne energetycznie, co prowadzi do wyższych kosztów operacyjnych w dłuższym okresie czasu.

Jakie zastosowania mają maszyny pneumatyczne w przemyśle

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych dziedzinach przemysłu ze względu na swoją wszechstronność oraz efektywność działania. W przemyśle produkcyjnym są wykorzystywane do automatyzacji procesów montażowych oraz pakowania produktów. Siłowniki pneumatyczne napędzają roboty przemysłowe, które wykonują precyzyjne operacje takie jak lutowanie czy malowanie. W branży spożywczej maszyny te służą do transportu materiałów sypkich oraz płynnych, a także do napełniania butelek i opakowań. W sektorze motoryzacyjnym maszyny pneumatyczne są wykorzystywane do podnoszenia pojazdów podczas prac serwisowych oraz do wykonywania różnorodnych operacji montażowych. Dodatkowo, systemy pneumatyczne znajdują zastosowanie w branży budowlanej przy obsłudze narzędzi takich jak młoty udarowe czy wiertarki pneumatyczne.

Jakie są nowoczesne technologie w budowie maszyn pneumatycznych

Nowoczesne technologie znacząco wpłynęły na rozwój budowy maszyn pneumatycznych, zwiększając ich wydajność oraz funkcjonalność. W ostatnich latach nastąpił postęp w zakresie automatyzacji procesów związanych z obsługą systemów pneumatycznych. Wykorzystanie inteligentnych czujników pozwala na monitorowanie parametrów pracy maszyn w czasie rzeczywistym, co umożliwia szybką reakcję na ewentualne problemy i optymalizację procesów produkcyjnych. Dodatkowo rozwój technologii materiałowych przyczynił się do stworzenia lżejszych i bardziej wytrzymałych komponentów, co przekłada się na dłuższą żywotność maszyn oraz mniejsze zużycie energii. Systemy sterowania oparte na programowalnych logicznych kontrolerach (PLC) umożliwiają precyzyjne zarządzanie pracą urządzeń oraz integrację z innymi systemami automatyki przemysłowej. Wprowadzenie rozwiązań opartych na sztucznej inteligencji pozwala na przewidywanie awarii oraz automatyczne dostosowywanie parametrów pracy maszyn do zmieniających się warunków produkcji.

Jakie są kluczowe różnice między systemami pneumatycznymi a hydraulicznymi

Wybór między systemami pneumatycznymi a hydraulicznymi jest często kluczowym zagadnieniem w projektowaniu maszyn i urządzeń przemysłowych. Oba systemy mają swoje unikalne cechy, które sprawiają, że są odpowiednie do różnych zastosowań. Systemy pneumatyczne wykorzystują sprężone powietrze jako medium robocze, co czyni je lżejszymi i bardziej mobilnymi. Z drugiej strony, systemy hydrauliczne działają na zasadzie cieczy pod ciśnieniem, co pozwala im generować znacznie większe siły. To sprawia, że hydraulika jest preferowana w aplikacjach wymagających dużej mocy, takich jak prasy czy maszyny budowlane. Kolejną istotną różnicą jest sposób działania obu systemów. Pneumatyka jest zazwyczaj szybsza i bardziej responsywna, co czyni ją idealną do aplikacji wymagających dynamicznych ruchów. Hydraulika z kolei charakteryzuje się większą stabilnością i precyzją w długotrwałych operacjach. Warto również zwrócić uwagę na koszty eksploatacji; systemy pneumatyczne są zazwyczaj tańsze w utrzymaniu, ale mogą być mniej efektywne energetycznie w porównaniu do hydrauliki.

Jakie są najczęstsze problemy związane z maszynami pneumatycznymi

Maszyny pneumatyczne, mimo swoich licznych zalet, mogą napotykać różne problemy podczas eksploatacji. Jednym z najczęstszych problemów jest nieszczelność układu, która prowadzi do utraty ciśnienia i obniżenia wydajności systemu. Nieszczelności mogą występować w wężach, połączeniach lub zaworach, dlatego regularne kontrole i konserwacja są kluczowe dla zapewnienia prawidłowego działania maszyn. Innym istotnym zagadnieniem jest zanieczyszczenie sprężonego powietrza, które może prowadzić do uszkodzenia komponentów oraz obniżenia efektywności pracy maszyn. Filtry powietrza powinny być regularnie wymieniane i czyszczone, aby zapobiec takim problemom. Dodatkowo, zmiany temperatury mogą wpływać na właściwości sprężonego powietrza, co może prowadzić do nieprzewidywalnych zachowań maszyn. Warto również zwrócić uwagę na niewłaściwe ustawienia ciśnienia roboczego, które mogą prowadzić do uszkodzeń siłowników lub zaworów.

Jakie są przyszłościowe kierunki rozwoju technologii pneumatycznych

Przyszłość technologii pneumatycznych zapowiada się obiecująco dzięki ciągłemu rozwojowi innowacyjnych rozwiązań oraz rosnącemu zainteresowaniu automatyzacją procesów przemysłowych. Jednym z kluczowych kierunków rozwoju jest integracja systemów pneumatycznych z technologią Internetu Rzeczy (IoT), co pozwoli na zdalne monitorowanie i zarządzanie pracą maszyn w czasie rzeczywistym. Dzięki temu możliwe będzie zbieranie danych dotyczących wydajności oraz stanu technicznego urządzeń, co przyczyni się do lepszego planowania konserwacji oraz optymalizacji procesów produkcyjnych. Kolejnym ważnym trendem jest rozwój materiałów kompozytowych oraz lekkich stopów metali, które pozwolą na budowę bardziej wytrzymałych i jednocześnie lżejszych komponentów maszyn pneumatycznych. Wprowadzenie zaawansowanych technologii sterowania opartych na sztucznej inteligencji umożliwi automatyczne dostosowywanie parametrów pracy maszyn do zmieniających się warunków produkcji oraz przewidywanie potencjalnych awarii.

Jakie są najważniejsze aspekty bezpieczeństwa w pracy z maszynami pneumatycznymi

Bezpieczeństwo w pracy z maszynami pneumatycznymi jest kluczowym zagadnieniem, które należy uwzględnić zarówno podczas projektowania urządzeń, jak i ich eksploatacji. Pracownicy obsługujący maszyny pneumatyczne powinni być odpowiednio przeszkoleni w zakresie zasad bezpieczeństwa oraz obsługi sprzętu. Ważne jest także stosowanie odpowiednich środków ochrony osobistej, takich jak gogle ochronne czy rękawice, aby minimalizować ryzyko urazów w przypadku awarii lub nieszczelności układu. Regularne przeglądy techniczne oraz konserwacja maszyn są niezbędne dla zapewnienia ich prawidłowego działania i uniknięcia potencjalnych zagrożeń związanych z nieszczelnościami czy uszkodzeniami komponentów. Dodatkowo warto wdrożyć procedury awaryjne na wypadek wystąpienia nieprzewidzianych sytuacji, takich jak nagłe spadki ciśnienia czy wycieki sprężonego powietrza.

Jakie są popularne przykłady zastosowania maszyn pneumatycznych

Maszyny pneumatyczne znajdują zastosowanie w wielu branżach przemysłowych dzięki swojej wszechstronności i efektywności działania. W przemyśle motoryzacyjnym często wykorzystuje się je do montażu części samochodowych oraz testowania komponentów pod kątem jakości i wydajności. W branży spożywczej maszyny te służą do pakowania produktów oraz transportu materiałów sypkich takich jak mąka czy cukier. W sektorze budowlanym narzędzia pneumatyczne takie jak młoty udarowe czy wiertarki są powszechnie stosowane do wykonywania prac budowlanych i remontowych. W przemyśle elektronicznym maszyny pneumatyczne pomagają w precyzyjnym montażu podzespołów elektronicznych oraz testowaniu ich funkcjonalności. Dodatkowo wiele zakładów produkcyjnych korzysta z automatycznych linii montażowych opartych na technologii pneumatycznej, co pozwala na zwiększenie wydajności oraz redukcję kosztów pracy.

Jakie są podstawowe zasady konserwacji maszyn pneumatycznych

Aby zapewnić długotrwałe i efektywne działanie maszyn pneumatycznych, konieczna jest regularna konserwacja tych urządzeń zgodnie z określonymi zasadami. Pierwszym krokiem jest przeprowadzanie regularnych przeglądów technicznych wszystkich komponentów systemu, takich jak sprężarki, zawory czy siłowniki. Ważne jest także monitorowanie poziomu oleju oraz jego jakości w przypadku urządzeń wymagających smarowania; należy go regularnie wymieniać zgodnie z zaleceniami producenta. Filtry powietrza powinny być czyszczone lub wymieniane regularnie, aby zapobiec zanieczyszczeniu sprężonego powietrza i uszkodzeniom komponentów maszyny. Należy również kontrolować szczelność połączeń i przewodów; wszelkie nieszczelności powinny być natychmiast usuwane, aby uniknąć strat ciśnienia i obniżenia wydajności systemu.