Automatyzacja linii produkcyjnych przynosi wiele korzyści, które mogą znacząco wpłynąć na efektywność i wydajność zakładów produkcyjnych. Przede wszystkim, wprowadzenie nowoczesnych technologii pozwala na zwiększenie tempa produkcji, co jest kluczowe w obliczu rosnącej konkurencji na rynku. Dzięki automatyzacji można zredukować czas cyklu produkcyjnego, co przekłada się na szybsze dostarczanie produktów do klientów. Kolejną istotną korzyścią jest poprawa jakości wyrobów. Automatyczne systemy kontrolne są w stanie wykrywać błędy i nieprawidłowości w procesie produkcyjnym, co pozwala na natychmiastową reakcję i eliminację wadliwych produktów. Dodatkowo, automatyzacja przyczynia się do zmniejszenia kosztów operacyjnych, ponieważ pozwala na ograniczenie liczby pracowników potrzebnych do obsługi maszyn oraz minimalizuje ryzyko błędów ludzkich. Warto również zauważyć, że automatyzacja linii produkcyjnych sprzyja zwiększeniu bezpieczeństwa pracy, gdyż wiele niebezpiecznych czynności może być wykonywanych przez maszyny zamiast ludzi.

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

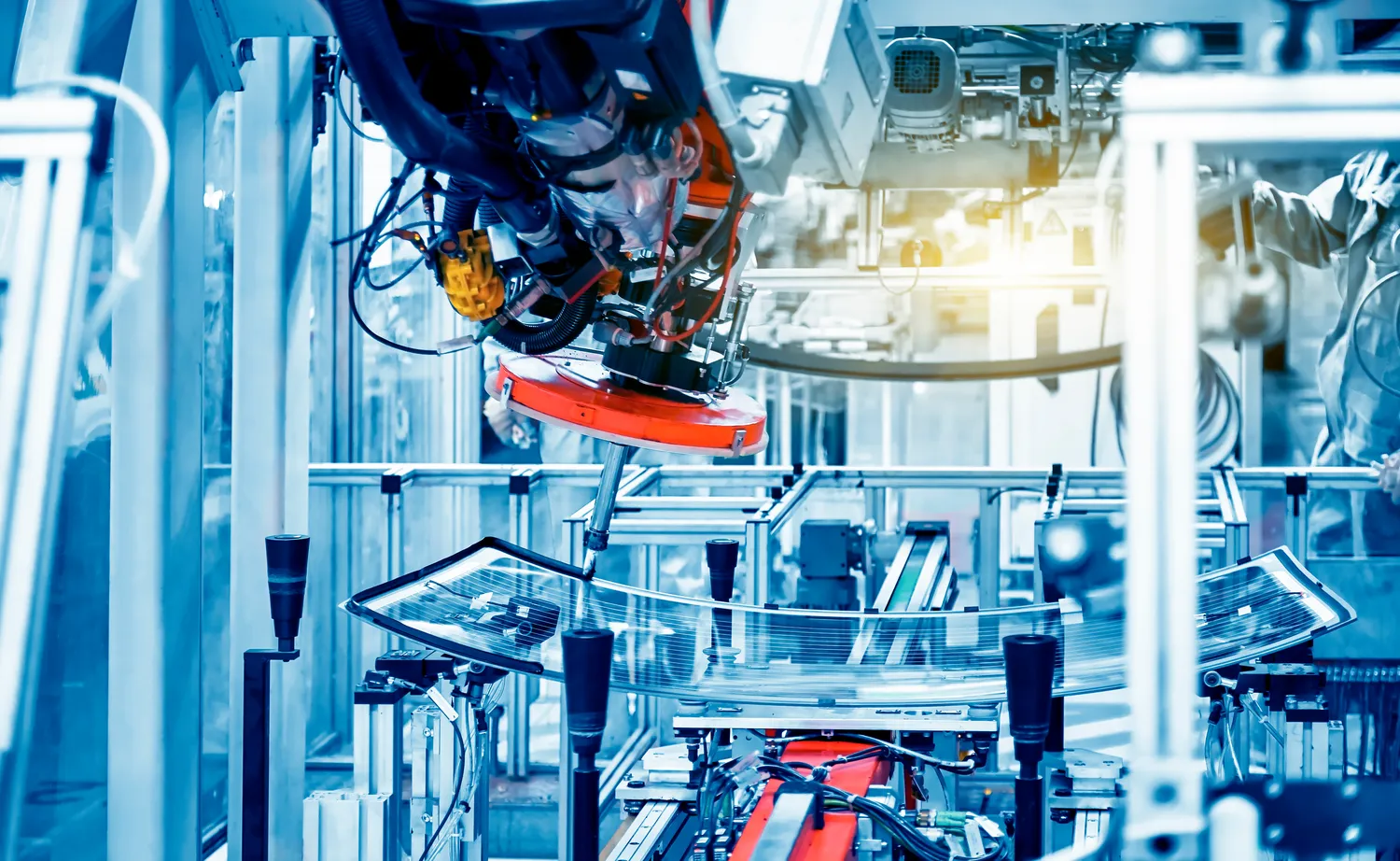

W dzisiejszych czasach automatyzacja linii produkcyjnych opiera się na różnorodnych technologiach, które znacznie usprawniają procesy produkcyjne. Jednym z najważniejszych elementów są roboty przemysłowe, które mogą wykonywać powtarzalne zadania z dużą precyzją i szybkością. Roboty te są często wykorzystywane w montażu, pakowaniu czy spawaniu, co pozwala na zwiększenie efektywności tych procesów. Inną kluczową technologią są systemy sterowania i monitorowania, które umożliwiają zarządzanie całym procesem produkcyjnym w czasie rzeczywistym. Dzięki nim można śledzić wydajność maszyn oraz identyfikować potencjalne problemy zanim staną się one poważnymi awariami. Warto także wspomnieć o sztucznej inteligencji i uczeniu maszynowym, które coraz częściej znajdują zastosowanie w analizie danych produkcyjnych oraz optymalizacji procesów. Te nowoczesne technologie pozwalają na przewidywanie awarii maszyn oraz dostosowywanie parametrów produkcji do zmieniających się warunków rynkowych.

Jak wdrożyć automatyzację linii produkcyjnych w firmie

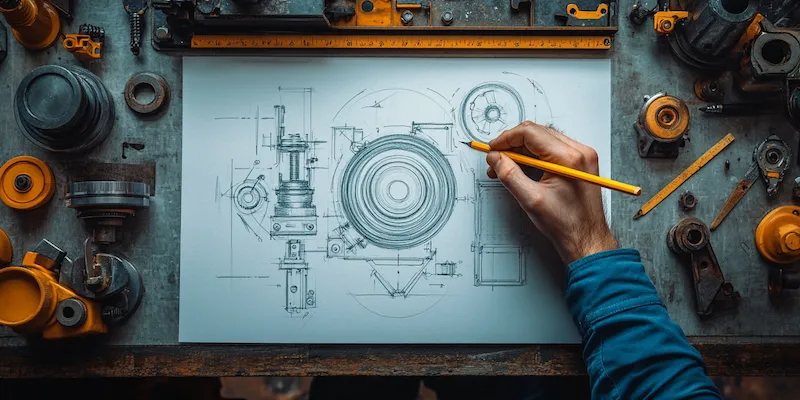

Wdrożenie automatyzacji linii produkcyjnych w firmie to proces wymagający starannego planowania oraz analizy potrzeb przedsiębiorstwa. Pierwszym krokiem jest przeprowadzenie audytu obecnego stanu technologicznego oraz określenie obszarów, które mogą zostać zautomatyzowane. Należy zidentyfikować powtarzalne czynności oraz te, które generują największe koszty lub ryzyko błędów ludzkich. Następnie warto opracować strategię wdrożenia, która uwzględni zarówno wybór odpowiednich technologii, jak i harmonogram działań. Kluczowym elementem jest także zaangażowanie pracowników w proces zmian, ponieważ ich wiedza i doświadczenie mogą okazać się nieocenione podczas implementacji nowych rozwiązań. Szkolenia dla personelu powinny być integralną częścią wdrożenia, aby zapewnić płynne przejście do nowego systemu pracy. Po zakończeniu etapu wdrożeniowego konieczne jest monitorowanie wyników oraz regularna ocena efektywności zastosowanych rozwiązań.

Jakie wyzwania wiążą się z automatyzacją linii produkcyjnych

Automatyzacja linii produkcyjnych niesie ze sobą szereg wyzwań, które przedsiębiorstwa muszą uwzględnić podczas planowania i wdrażania nowych technologii. Jednym z głównych problemów jest wysoki koszt początkowy inwestycji w nowoczesne maszyny oraz systemy automatyki. Dla wielu firm może to stanowić barierę finansową, zwłaszcza jeśli nie mają one wystarczających zasobów lub doświadczenia w tej dziedzinie. Kolejnym istotnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych urządzeń oraz systemów informatycznych. Zmiany te mogą budzić obawy związane z utratą miejsc pracy lub koniecznością adaptacji do nowych warunków pracy. Ponadto integracja różnych technologii może być skomplikowana i wymagać współpracy wielu działów w firmie, co może prowadzić do opóźnień w realizacji projektów. Warto również pamiętać o aspektach związanych z bezpieczeństwem danych oraz cyberbezpieczeństwem, ponieważ automatyczne systemy są narażone na ataki hakerskie i inne zagrożenia związane z technologią informacyjną.

Jakie są trendy w automatyzacji linii produkcyjnych

W ostatnich latach automatyzacja linii produkcyjnych ewoluuje w szybkim tempie, a wiele trendów wpływa na sposób, w jaki przedsiębiorstwa podchodzą do tego procesu. Jednym z najważniejszych trendów jest rozwój Internetu Rzeczy (IoT), który pozwala na łączenie maszyn i urządzeń w sieci, co umożliwia zbieranie i analizowanie danych w czasie rzeczywistym. Dzięki IoT firmy mogą monitorować wydajność swoich linii produkcyjnych oraz identyfikować obszary wymagające poprawy. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji, która nie tylko wspiera procesy decyzyjne, ale także umożliwia przewidywanie awarii oraz optymalizację procesów produkcyjnych. Warto również zwrócić uwagę na rozwój technologii druku 3D, która staje się coraz bardziej popularna w produkcji prototypów oraz małoskalowej produkcji. Dzięki tej technologii przedsiębiorstwa mogą szybko dostosowywać swoje produkty do zmieniających się potrzeb rynku. Automatyzacja staje się także bardziej dostępna dla mniejszych firm dzięki rozwojowi rozwiązań chmurowych, które pozwalają na korzystanie z zaawansowanych systemów bez konieczności inwestowania w drogie infrastruktury.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii produkcyjnych znajduje zastosowanie w wielu branżach, a jej efekty można zaobserwować w różnych sektorach gospodarki. W przemyśle motoryzacyjnym roboty przemysłowe są wykorzystywane do montażu pojazdów, spawania oraz malowania karoserii, co znacząco zwiększa wydajność i jakość produkcji. W branży spożywczej automatyzacja odgrywa kluczową rolę w procesach pakowania, sortowania oraz kontroli jakości produktów. Przykładem może być zastosowanie systemów wizji komputerowej do wykrywania wadliwych produktów na liniach pakujących. W sektorze elektronicznym automatyzacja jest niezbędna do precyzyjnego montażu komponentów oraz testowania gotowych urządzeń. W branży farmaceutycznej automatyczne systemy dozujące i pakujące zapewniają wysoką jakość i bezpieczeństwo leków. W ostatnich latach rośnie również zainteresowanie automatyzacją w logistyce i magazynowaniu, gdzie wykorzystuje się autonomiczne pojazdy do transportu towarów oraz roboty do zarządzania zapasami.

Jakie są koszty związane z automatyzacją linii produkcyjnych

Koszty związane z automatyzacją linii produkcyjnych mogą być znaczne i różnią się w zależności od skali projektu oraz wybranych technologii. Na początku należy uwzględnić wydatki na zakup sprzętu, takiego jak roboty przemysłowe, maszyny CNC czy systemy sterowania. Koszty te mogą być znaczne, zwłaszcza dla małych i średnich przedsiębiorstw. Kolejnym istotnym elementem są koszty instalacji oraz integracji nowych systemów z istniejącymi procesami produkcyjnymi. Warto również pamiętać o wydatkach związanych ze szkoleniem pracowników, którzy muszą nauczyć się obsługi nowych urządzeń oraz systemów informatycznych. Dodatkowo przedsiębiorstwa powinny uwzględnić koszty utrzymania i serwisowania zautomatyzowanych linii produkcyjnych, które mogą wiązać się z regularnymi przeglądami technicznymi oraz naprawami awarii. Mimo tych kosztów wiele firm decyduje się na automatyzację ze względu na długoterminowe oszczędności wynikające z zwiększenia wydajności oraz redukcji błędów ludzkich.

Jakie są przyszłe kierunki rozwoju automatyzacji linii produkcyjnych

Przyszłość automatyzacji linii produkcyjnych zapowiada się niezwykle interesująco, a wiele kierunków rozwoju wskazuje na dalszy wzrost innowacyjności oraz efektywności procesów produkcyjnych. Jednym z najważniejszych kierunków jest rozwój sztucznej inteligencji i uczenia maszynowego, które będą miały coraz większy wpływ na optymalizację procesów oraz przewidywanie awarii maszyn. Automatyczne systemy będą mogły uczyć się na podstawie analizy danych historycznych, co pozwoli na jeszcze lepsze dostosowywanie parametrów produkcji do aktualnych warunków rynkowych. Kolejnym istotnym kierunkiem jest rozwój robotyki współpracującej, która umożliwi bezpieczną współpracę ludzi i maszyn na liniach produkcyjnych. Tego rodzaju roboty będą mogły wspierać pracowników w wykonywaniu zadań wymagających precyzji i siły fizycznej, co przyczyni się do zwiększenia wydajności pracy. Również rozwój technologii chmurowych będzie miał znaczenie dla automatyzacji, umożliwiając dostęp do zaawansowanych narzędzi analitycznych bez konieczności inwestowania w drogie infrastruktury IT.

Jakie umiejętności są potrzebne do pracy w obszarze automatyzacji

Praca w obszarze automatyzacji linii produkcyjnych wymaga posiadania różnorodnych umiejętności technicznych oraz interpersonalnych. Kluczowe znaczenie mają umiejętności związane z obsługą nowoczesnych technologii, takich jak programowanie robotów przemysłowych czy znajomość systemów sterowania PLC (Programmable Logic Controller). Specjaliści zajmujący się automatyzacją powinni mieć także wiedzę z zakresu inżynierii mechanicznej oraz elektrycznej, aby móc skutecznie diagnozować problemy techniczne i przeprowadzać konserwacje urządzeń. Umiejętność analizy danych jest również niezwykle ważna, ponieważ pozwala na monitorowanie wydajności procesów oraz identyfikowanie obszarów wymagających poprawy. Oprócz umiejętności technicznych istotne są także kompetencje miękkie, takie jak zdolność pracy zespołowej czy umiejętność komunikacji z innymi działami firmy.

Jakie są najlepsze praktyki przy wdrażaniu automatyzacji

Aby skutecznie wdrożyć automatyzację linii produkcyjnych, warto stosować kilka najlepszych praktyk, które pomogą uniknąć typowych pułapek i zwiększyć szanse na sukces projektu. Po pierwsze, kluczowe jest przeprowadzenie dokładnej analizy potrzeb przedsiębiorstwa oraz określenie celów wdrożenia automatyzacji. Należy zidentyfikować obszary wymagające poprawy oraz ustalić priorytety działań. Po drugie, warto zaangażować pracowników już na etapie planowania projektu – ich doświadczenie i wiedza mogą okazać się nieocenione podczas podejmowania decyzji dotyczących wyboru odpowiednich technologii czy rozwiązań organizacyjnych. Kolejną istotną praktyką jest stopniowe wdrażanie zmian – zamiast rewolucyjnego podejścia lepiej jest przeprowadzać pilotażowe projekty w wybranych obszarach przed pełnym wdrożeniem nowego systemu. Ważne jest także regularne monitorowanie postępów oraz ocena efektywności zastosowanych rozwiązań – pozwala to na bieżąco dostosowywać strategie działania do zmieniających się warunków rynkowych czy oczekiwań klientów.