Robotyzacja linii produkcyjnych to proces, który w ostatnich latach zyskuje na znaczeniu w różnych sektorach przemysłowych. Wprowadzenie robotów do produkcji ma na celu zwiększenie efektywności, redukcję kosztów oraz poprawę jakości wyrobów. W wielu zakładach przemysłowych roboty zastępują pracowników w rutynowych i powtarzalnych zadaniach, co pozwala ludziom skupić się na bardziej kreatywnych i wymagających umiejętności zadaniach. Dzięki automatyzacji procesów produkcyjnych możliwe jest również osiągnięcie większej precyzji, co przekłada się na mniejsze straty materiałowe i lepszą jakość finalnych produktów. Robotyzacja wpływa także na bezpieczeństwo pracy, ponieważ wiele niebezpiecznych zadań może być wykonywanych przez maszyny, co zmniejsza ryzyko wypadków. Warto zauważyć, że robotyzacja nie tylko przynosi korzyści producentom, ale również klientom, którzy otrzymują lepsze produkty w krótszym czasie.

Jakie są zalety robotyzacji linii produkcyjnych w firmach

Zalety robotyzacji linii produkcyjnych są liczne i różnorodne, co sprawia, że wiele firm decyduje się na inwestycje w nowoczesne technologie. Przede wszystkim automatyzacja procesów pozwala na zwiększenie wydajności produkcji. Roboty mogą pracować przez całą dobę bez przerw, co znacznie przyspiesza tempo produkcji. Dodatkowo, dzięki zastosowaniu zaawansowanych algorytmów i sztucznej inteligencji, maszyny są w stanie dostosowywać swoje działania do zmieniających się warunków produkcji, co zwiększa elastyczność całego procesu. Kolejną istotną zaletą jest redukcja kosztów operacyjnych. Choć początkowe inwestycje w robotyzację mogą być wysokie, to długofalowe oszczędności związane z mniejszym zużyciem materiałów oraz niższymi kosztami pracy szybko przynoszą wymierne korzyści finansowe. Robotyzacja wpływa także na poprawę jakości produktów, ponieważ maszyny wykonują zadania z większą precyzją niż człowiek.

Jakie wyzwania niesie ze sobą robotyzacja linii produkcyjnych

Mimo licznych korzyści związanych z robotyzacją linii produkcyjnych, proces ten niesie ze sobą także pewne wyzwania. Jednym z głównych problemów jest konieczność przeszkolenia pracowników, którzy muszą nauczyć się obsługi nowych technologii oraz dostosować do zmieniającego się środowiska pracy. Wprowadzenie robotów może budzić obawy związane z utratą miejsc pracy, co prowadzi do oporu ze strony pracowników i związków zawodowych. Firmy muszą więc zadbać o odpowiednią komunikację oraz wsparcie dla swoich pracowników podczas tego procesu transformacji. Kolejnym wyzwaniem jest wysoka cena zakupu i wdrożenia nowoczesnych systemów robotycznych, co może być barierą dla mniejszych przedsiębiorstw. Ponadto technologia rozwija się bardzo szybko, co oznacza, że firmy muszą stale inwestować w aktualizacje i modernizacje swoich systemów, aby pozostać konkurencyjnymi na rynku.

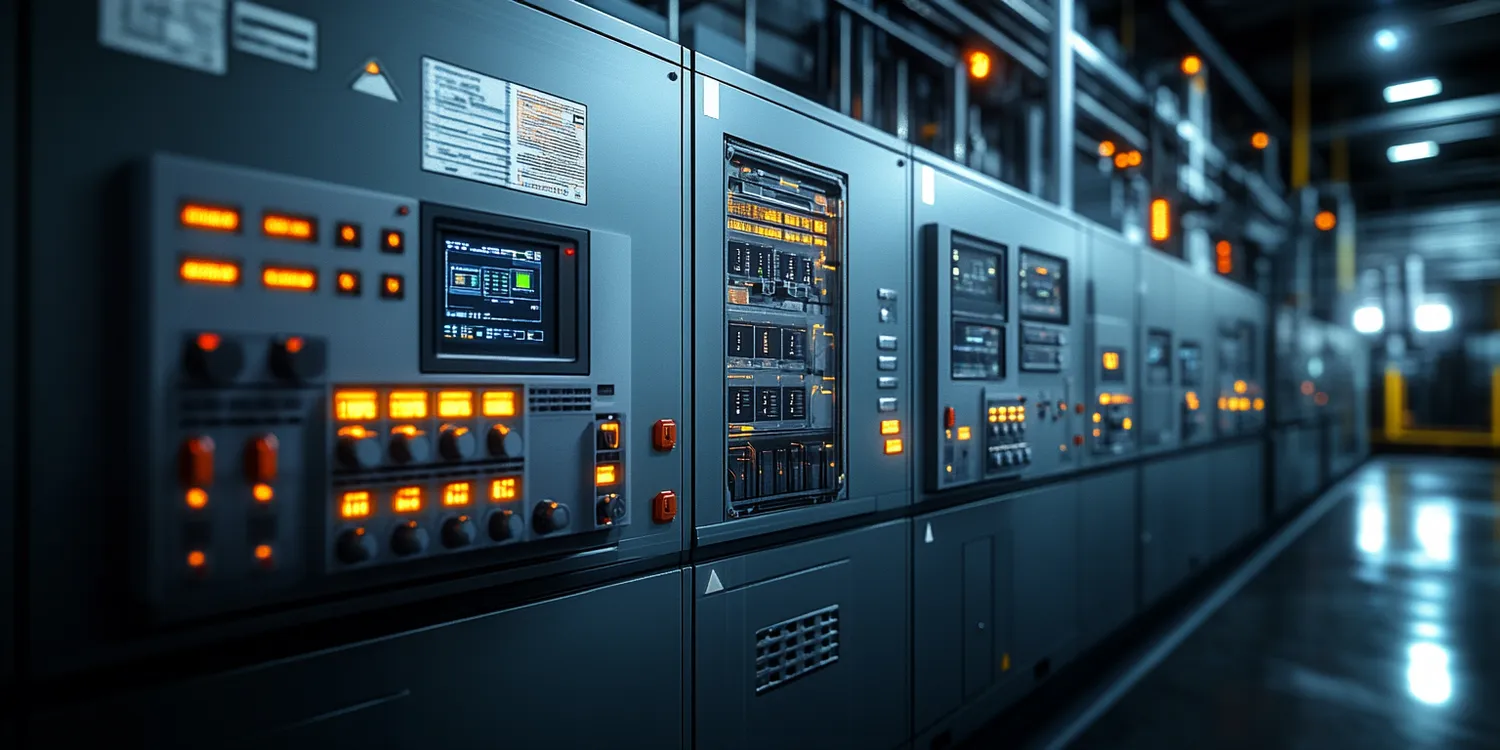

Jakie technologie są wykorzystywane w robotyzacji linii produkcyjnych

W dzisiejszych czasach istnieje wiele technologii wykorzystywanych w robotyzacji linii produkcyjnych, które mają na celu zwiększenie efektywności oraz jakości procesów produkcyjnych. Jednym z najpopularniejszych rozwiązań są roboty przemysłowe, które mogą wykonywać różnorodne zadania – od montażu po pakowanie produktów. Roboty te często współpracują z systemami sztucznej inteligencji oraz uczenia maszynowego, co pozwala im na samodzielne podejmowanie decyzji i optymalizację działań w czasie rzeczywistym. Innym istotnym elementem są systemy automatyki przemysłowej, które umożliwiają zarządzanie procesami produkcyjnymi oraz monitorowanie ich efektywności. Technologie Internetu Rzeczy (IoT) również odgrywają kluczową rolę w robotyzacji linii produkcyjnych, umożliwiając zbieranie danych z różnych urządzeń i ich analizę w celu optymalizacji procesów. Dodatkowo coraz częściej stosowane są rozwiązania związane z rzeczywistością rozszerzoną (AR) oraz wirtualną (VR), które wspierają pracowników w nauce obsługi maszyn oraz przeprowadzaniu skomplikowanych operacji montażowych.

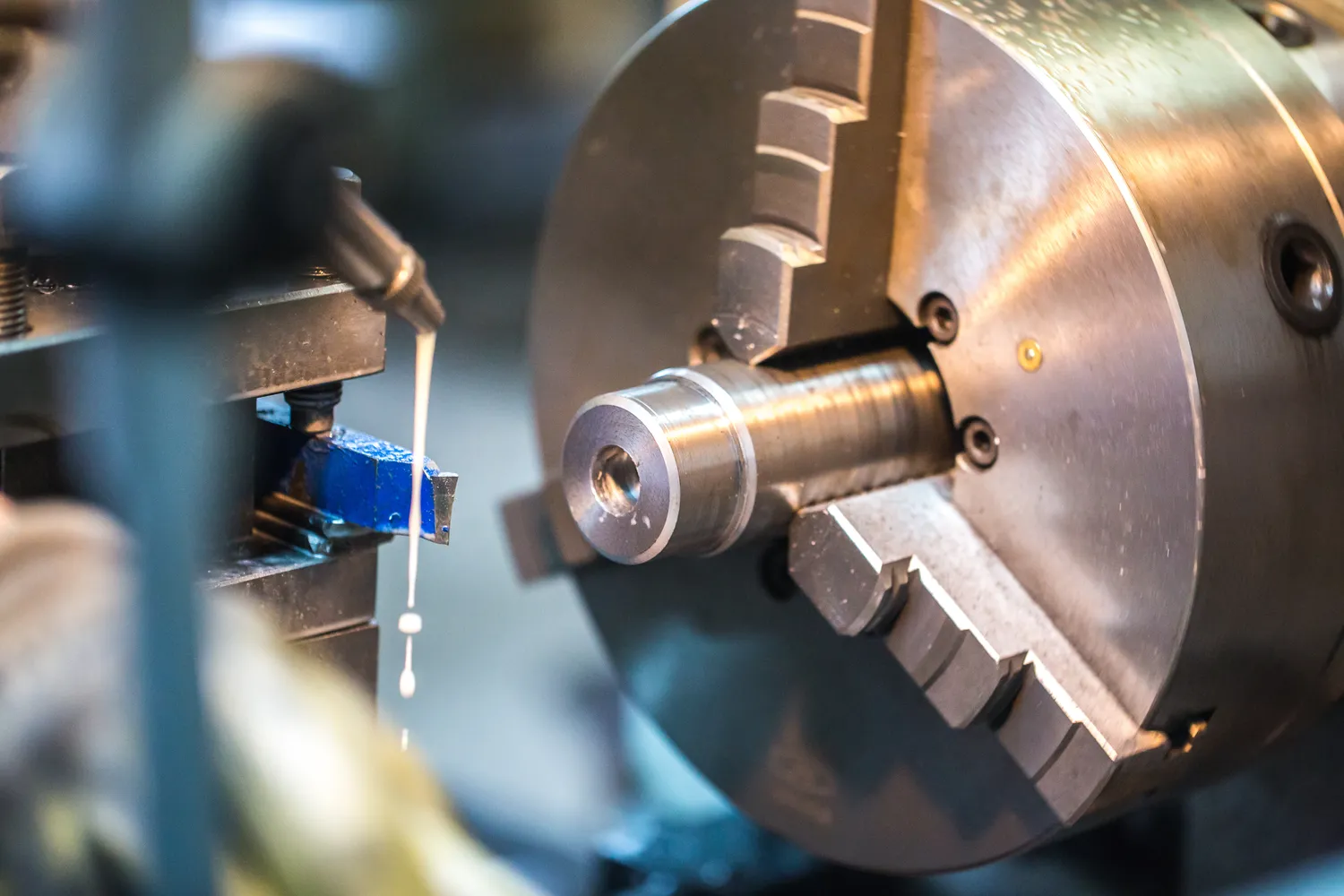

Jak robotyzacja linii produkcyjnych wpływa na jakość produktów

Robotyzacja linii produkcyjnych ma znaczący wpływ na jakość produktów, co jest kluczowym czynnikiem w konkurencyjności firm. Wprowadzenie robotów do procesów produkcyjnych pozwala na osiągnięcie wyższej precyzji i powtarzalności, co przekłada się na mniejsze odchylenia w jakości wyrobów. Roboty są zaprogramowane do wykonywania zadań zgodnie z określonymi standardami, co eliminuje błędy ludzkie, które mogą występować podczas manualnej produkcji. Dzięki automatyzacji możliwe jest również wprowadzenie zaawansowanych systemów kontroli jakości, które monitorują każdy etap produkcji. W przypadku wykrycia jakichkolwiek nieprawidłowości, proces może być natychmiast zatrzymany, co minimalizuje straty materiałowe oraz czasowe. Dodatkowo, roboty mogą pracować w trudnych warunkach, gdzie ludzie mogliby mieć problem z utrzymaniem odpowiednich standardów jakości. W rezultacie firmy korzystające z robotyzacji mogą oferować swoim klientom produkty o wyższej jakości, co zwiększa ich satysfakcję oraz lojalność wobec marki.

Jakie są przyszłe trendy w robotyzacji linii produkcyjnych

Przyszłość robotyzacji linii produkcyjnych zapowiada się niezwykle obiecująco, a wiele trendów wskazuje na dalszy rozwój tej technologii w nadchodzących latach. Jednym z najważniejszych kierunków rozwoju jest integracja robotów z systemami sztucznej inteligencji oraz uczenia maszynowego. Dzięki tym technologiom roboty będą mogły uczyć się na podstawie danych zebranych podczas pracy, co pozwoli im na optymalizację swoich działań i lepsze dostosowanie się do zmieniających się warunków produkcji. Kolejnym istotnym trendem jest rozwój współpracy między ludźmi a robotami, znanej jako cobotyzacja. Coboty to roboty zaprojektowane do współpracy z ludźmi w bezpośrednim otoczeniu pracy, co umożliwia efektywne połączenie zalet obu stron. W miarę jak technologia będzie się rozwijać, możemy spodziewać się coraz większej liczby zastosowań robotów w różnych branżach, takich jak medycyna, logistyka czy rolnictwo. Ponadto rosnące zainteresowanie zrównoważonym rozwojem oraz ekologicznymi rozwiązaniami sprawi, że firmy będą poszukiwać sposobów na zmniejszenie swojego śladu węglowego poprzez automatyzację procesów produkcyjnych.

Jakie są koszty wdrożenia robotyzacji linii produkcyjnych

Koszty wdrożenia robotyzacji linii produkcyjnych mogą być znaczące i różnią się w zależności od wielu czynników, takich jak rodzaj technologii, skala projektu oraz specyfika branży. Na początku przedsiębiorstwa muszą ponieść wydatki związane z zakupem i instalacją robotów oraz systemów automatyki przemysłowej. Koszt zakupu robota przemysłowego może wynosić od kilku tysięcy do nawet kilkuset tysięcy dolarów w zależności od jego funkcji i zaawansowania technologicznego. Dodatkowo należy uwzględnić koszty związane z przeszkoleniem pracowników oraz ewentualnymi modyfikacjami istniejącej infrastruktury zakładu. Warto jednak zauważyć, że inwestycje te często przynoszą długofalowe oszczędności poprzez zwiększenie wydajności produkcji oraz redukcję kosztów operacyjnych. Przedsiębiorstwa mogą również skorzystać z różnych form wsparcia finansowego ze strony rządów lub instytucji zajmujących się innowacjami technologicznymi.

Jakie są przykłady zastosowania robotyzacji w różnych branżach

Robotyzacja znajduje zastosowanie w wielu branżach, co pokazuje jej wszechstronność oraz potencjał do zwiększenia efektywności procesów produkcyjnych. W przemyśle motoryzacyjnym roboty są wykorzystywane do montażu pojazdów, spawania oraz lakierowania karoserii. Dzięki automatyzacji tych procesów możliwe jest osiągnięcie wysokiej precyzji oraz skrócenie czasu produkcji. W sektorze elektronicznym roboty zajmują się montażem komponentów elektronicznych oraz pakowaniem gotowych produktów. Z kolei w branży spożywczej automatyzacja dotyczy zarówno pakowania żywności, jak i transportu surowców wewnątrz zakładów produkcyjnych. Roboty są także wykorzystywane w logistyce do zarządzania magazynami oraz realizacji zamówień. W ostatnich latach coraz częściej można spotkać zastosowanie robotyzacji w medycynie, gdzie roboty asystują chirurgom podczas operacji lub wspierają rehabilitację pacjentów. W rolnictwie natomiast automatyczne maszyny pomagają w zbiorach oraz monitorowaniu upraw.

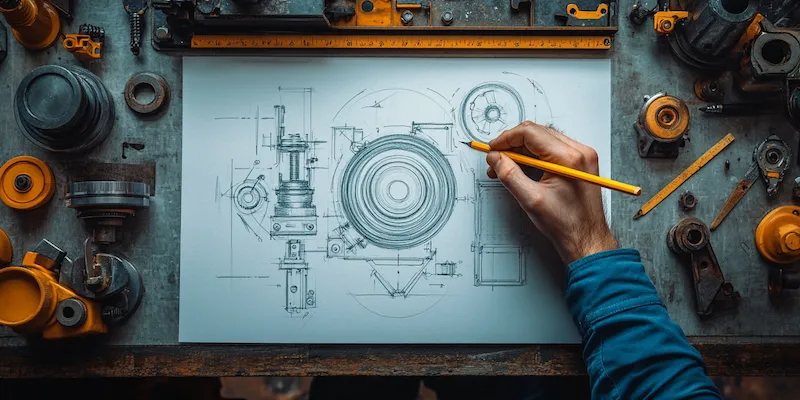

Jak przygotować firmę do procesu robotyzacji linii produkcyjnych

Aby skutecznie przygotować firmę do procesu robotyzacji linii produkcyjnych, należy przeprowadzić kilka kluczowych kroków. Pierwszym krokiem jest dokładna analiza obecnych procesów produkcyjnych oraz identyfikacja obszarów, które mogą zostać zoptymalizowane dzięki automatyzacji. Ważne jest również określenie celów wdrożenia robotyzacji – czy chodzi o zwiększenie wydajności, poprawę jakości produktów czy redukcję kosztów operacyjnych? Następnie warto zaangażować pracowników w ten proces poprzez szkolenia i warsztaty dotyczące nowych technologii oraz ich zastosowania w codziennej pracy. Pracownicy powinni być świadomi korzyści płynących z wdrożenia robotyzacji i mieć możliwość wyrażenia swoich obaw czy sugestii dotyczących zmian w miejscu pracy. Kolejnym krokiem jest wybór odpowiednich technologii oraz dostawców sprzętu i oprogramowania, którzy będą wspierać firmę na każdym etapie wdrożenia. Należy również zadbać o odpowiednią infrastrukturę techniczną oraz systemy informatyczne umożliwiające integrację nowych rozwiązań z istniejącymi procesami produkcyjnymi.

Jakie umiejętności są potrzebne do pracy z nowoczesnymi technologiami

W miarę jak technologie związane z robotyzacją linii produkcyjnych stają się coraz bardziej zaawansowane, rośnie zapotrzebowanie na pracowników posiadających odpowiednie umiejętności techniczne i interpersonalne. Kluczową umiejętnością jest znajomość obsługi maszyn i systemów automatyki przemysłowej, co wymaga przeszkolenia lub doświadczenia zawodowego w tej dziedzinie. Umiejętność programowania również staje się coraz bardziej istotna – pracownicy powinni znać języki programowania używane do tworzenia algorytmów dla robotów oraz systemów zarządzania produkcją. Równie ważne są umiejętności analityczne pozwalające na interpretację danych zbieranych przez maszyny oraz podejmowanie decyzji na ich podstawie. Pracownicy powinni także być otwarci na ciągłe uczenie się i adaptację do zmieniających się warunków pracy związanych z nowymi technologiami. Umiejętność pracy zespołowej staje się kluczowa w kontekście współpracy ludzi z robotami – pracownicy muszą umieć efektywnie komunikować się ze sobą oraz współpracować przy realizacji wspólnych celów produkcyjnych.